I ricercatori del RIKEN Center for Emergent Matter Science (CEMS) e del RIKEN Cluster for Pioneering Research (CPR) in Giappone hanno sviluppato una tecnica per migliorare la flessibilità dell'elettronica ultrasottile, come quella utilizzata nei dispositivi pieghevoli o nei vestiti. Pubblicato su Science Advances, lo studio dettaglia l'uso del plasma di vapore acqueo per legare direttamente elettrodi d'oro fissati su film polimerici ultrasottili separati, senza bisogno di adesivi o alte temperature.

Poiché i dispositivi elettronici diventano sempre più piccoli e il desiderio di avere un'elettronica pieghevole, indossabile e sulla pelle aumenta, i metodi convenzionali di costruzione di questi dispositivi sono diventati poco pratici. Uno dei maggiori problemi è come collegare e integrare più dispositivi o pezzi di un dispositivo che risiedono ciascuno su pellicole polimeriche ultrasottili separate. I metodi convenzionali che usano strati di adesivo per attaccare insieme gli elettrodi riducono la flessibilità e richiedono temperature e pressioni che sono dannose per l'elettronica ultrasottile. I metodi convenzionali di incollaggio diretto metallo-metallo sono disponibili, ma richiedono superfici perfettamente lisce e pulite che non sono tipiche in questi tipi di elettronica.

Un team di ricercatori guidato da Takao Someya al RIKEN CEMS/CPR ha sviluppato un nuovo metodo per assicurare queste connessioni che non utilizza adesivi, alte temperature o alte pressioni, e non richiede superfici totalmente lisce o pulite. Infatti, il processo richiede meno di un minuto a temperatura ambiente, seguito da circa 12 ore di attesa. La nuova tecnica, chiamata "water-vapor plasma-assisted bonding", crea legami stabili tra gli elettrodi d'oro che sono stampati in fogli di polimero ultrasottili (2 millesimi di millimetro) utilizzando un evaporatore termico.

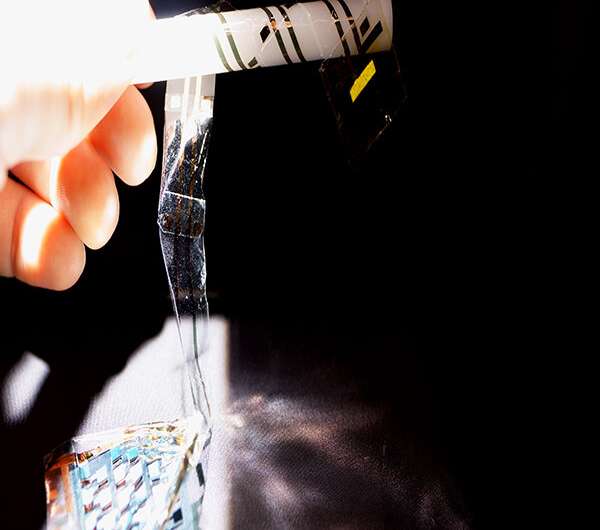

Video: I legami oro-oro tra gli elettrodi su pellicole ultrasottili separate sono stati possibili usando il plasma di vapore acqueo. In questo esempio, un LED è stato attaccato e la durata dei film sottili può essere vista - la luce continua a funzionare anche dopo essere stata stirata e accartocciata. Questo è ideale per l'elettronica incorporata nei vestiti o sulla pelle.

"Questa è la prima dimostrazione di un'elettronica d'oro ultrasottile e flessibile fabbricata senza alcun adesivo", dice il Senior Research Scientist Kenjiro Fukuda del RIKEN CEMS/CPR. "Utilizzando questa nuova tecnologia di legame diretto, siamo stati in grado di fabbricare un sistema integrato di celle solari organiche flessibili e LED organici". Gli esperimenti hanno dimostrato che l'incollaggio assistito da plasma di vapore acqueo ha funzionato meglio delle tecniche tradizionali di incollaggio adesivo o diretto. In particolare, la forza e la consistenza dei legami erano superiori a quelli ottenuti con l'incollaggio diretto standard assistito dalla superficie. Allo stesso tempo, il materiale si conformava meglio alle superfici curve ed era più durevole di quello che si poteva ottenere usando una tecnica adesiva standard.

Secondo Fukuda, il metodo stesso è sorprendentemente semplice, il che potrebbe spiegare perché l'hanno scoperto per caso. Dopo aver fissato gli elettrodi d'oro su fogli di polimero, una macchina viene utilizzata per esporre i lati degli elettrodi dei fogli al plasma di vapore acqueo per 40 secondi. Poi, i fogli di polimero vengono premuti insieme in modo che gli elettrodi si sovrappongano nella posizione corretta. Dopo aver atteso 12 ore a temperatura ambiente, sono pronti per l'uso. Un altro vantaggio di questo sistema è che dopo l'attivazione con il plasma a vapore acqueo, ma prima di essere incollati insieme, i film possono essere conservati in confezioni sotto vuoto per giorni. Questo è un importante aspetto pratico quando si considera la possibilità di ordinare e distribuire componenti pre-attivati.

Come prova di concetto, il team ha integrato moduli fotovoltaici organici ultrasottili e moduli LED-luce che sono stati stampati su film separati e collegati da cinque film polimerici aggiuntivi. I dispositivi hanno resistito a test approfonditi, compreso l'essere avvolti intorno a un bastone e l'essere accartocciati e contorti all'estremo. Inoltre, l'efficienza energetica dei LED non ha risentito del trattamento. La tecnica è stata anche in grado di unire chip LED preconfezionati a una superficie flessibile.

"Ci aspettiamo che questo nuovo metodo diventi una tecnologia di cablaggio e montaggio flessibile per l'elettronica indossabile di prossima generazione che può essere attaccata ai vestiti e alla pelle", dice Fukuda. "Il prossimo passo è quello di sviluppare questa tecnologia per l'uso con metalli più economici, come il rame o l'alluminio".

Maggiori informazioni: Masahito Takakuwa et al, Direct gold bonding for flexible integrated electronics, Science Advances (2021). DOI: 10.1126/sciadv.abl6228. www.science.org/doi/10.1126/sciadv.abl6228

Posta un commento

Condividi la tua opinione nel rispetto degli altri. Link e materiale non pertinente sarà eliminato.